Από τη ροή στην τελική παραμόρφωση του πλαστικού εξαρτήματος

Κατά τη φάση της σχεδίασης ενός νέου πλαστικού προϊόντος, ο μηχανικός καλείται να απαντήσει σε κρίσιμα ερωτήματα:

- Η ροή του λιωμένου πολυμερούς θα καλύψει ομοιόμορφα την κοιλότητα ή θα εμφανιστούν περιοχές ατελούς πλήρωσης (short shots);

- Πόσο χρόνο θα χρειαστεί η πλήρωση και πόση πίεση θα απαιτηθεί από τη μηχανή;

- Μετά την ψύξη, το τεμάχιο θα βγει διαστασιολογικά σωστό ή θα παρουσιάσει στρεβλώσεις και παραμορφώσεις;

- Η τελική επιφάνεια θα είναι ομοιόμορφη ή θα προκύψουν επιφανειακά ελαττώματα, όπως σημάδια, ραβδώσεις και θαμπώματα;

Αυτά δεν είναι θεωρητικά ερωτήματα — είναι καθημερινές αποφάσεις που καθορίζουν αν ένα προϊόν θα παραχθεί σωστά από την πρώτη φορά ή αν θα χρειαστούν ακριβές και χρονοβόρες διορθώσεις. Το SOLIDWORKS Plastics παρέχει τη δυνατότητα αξιολόγησης αυτών των παραμέτρων πριν την κατασκευή καλουπιού, μειώνοντας τον κίνδυνο και τον χρόνο ανάπτυξης.

Πώς, όμως, το SOLIDWORKS Plastics μπορεί να προσφέρει απαντήσεις σε όλα αυτά τα ερωτήματα; Πίσω από την απλή διεπαφή του λογισμικού βρίσκεται ένα σύνολο πολύπλοκων φυσικών μοντέλων και υπολογιστικών αλγορίθμων που περιγράφουν με ακρίβεια τη ροή, την ψύξη και την τελική συμπεριφορά του πλαστικού εξαρτήματος.

Σε αυτό το άρθρο ανοίγουμε το παρασκήνιο της προσομοίωσης, για να δούμε πώς οι φυσικοί μηχανισμοί και οι ιδιότητες των υλικών συνεργάζονται ώστε να δώσουν στον μηχανικό αξιόπιστες απαντήσεις πριν από την κατασκευή του καλουπιού.

Η κατανόηση αυτών των μηχανισμών δεν αποτελεί θεωρητική πολυτέλεια· συμβάλλει στην ορθή εισαγωγή δεδομένων, στην αποφυγή λανθασμένων προβλέψεων και στην εξοικονόμηση χρόνου και κόστους στην παραγωγή.

Παρουσιάζουμε με απλή τεχνική γλώσσα τους βασικούς μηχανισμούς της προσομοίωσης: από το ρευστομηχανικό και το θερμικό κομμάτι, έως τις θερμομηχανικές ιδιότητες και το τελικό φαινόμενο της παραμόρφωσης (warpage).

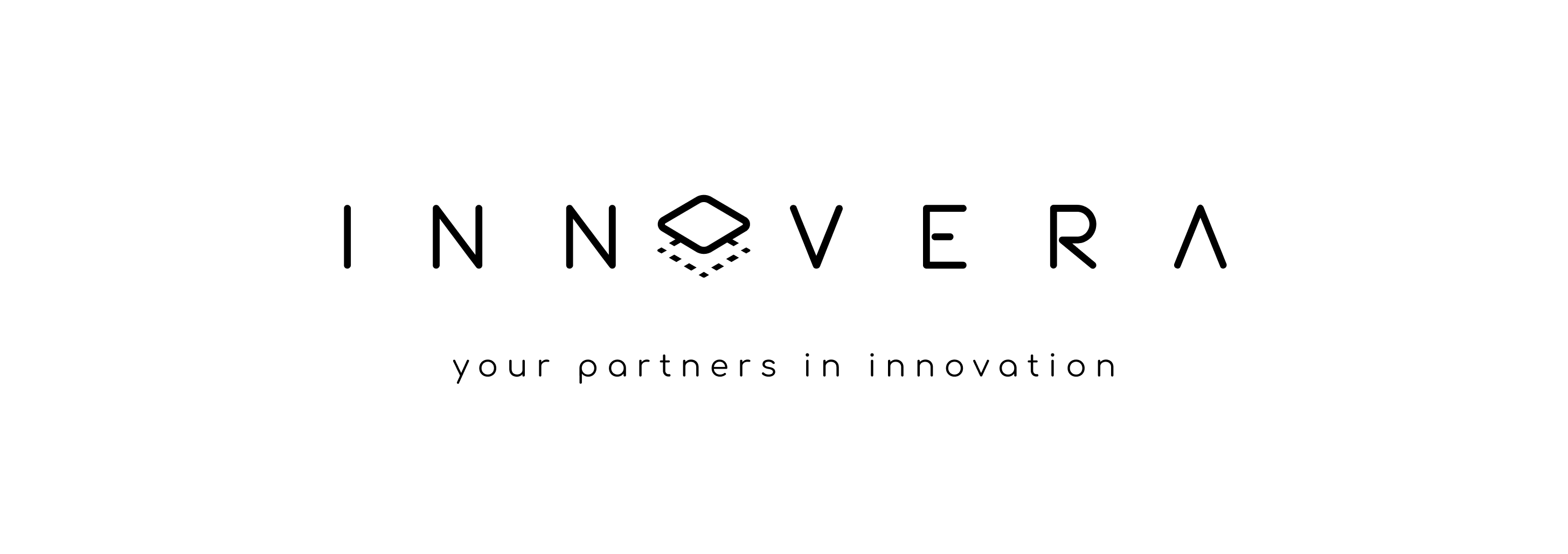

Όλα ξεκινούν όταν η ρητίνη, σε μορφή κόκκων, θερμαίνεται στον κύλινδρο έγχυσης και μετατρέπεται σε ρευστό. Στη συνέχεια, ο κοχλίας δημιουργεί πίεση και ωθεί το υλικό μέσα στους δρομείς και την κοιλότητα του καλουπιού.

Καθώς η ροή προχωρά:

- Η θερμοκρασία του υλικού αλλάζει λόγω μεταφοράς θερμότητας στο ψυχρότερο καλούπι.

- Η πίεση μειώνεται λόγω τριβών και αλλαγών διατομής.

- Η ταχύτητα ροής μεταβάλλεται ανάλογα με το σχήμα και το πάχος του τοιχώματος.

Αυτή η διαδρομή είναι το “σκηνικό” όπου εφαρμόζονται οι φυσικές εξισώσεις που χρησιμοποιεί το SOLIDWORKS Plastics, τόσο στο στάδιο της πλήρωσης, της διατήρησης πίεσης (packing) όσο και της ψύξης του καλουπιού.

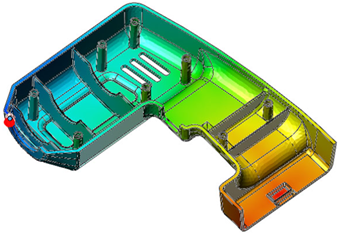

Ιξώδες και μοντέλο WLF

Το ιξώδες του πολυμερούς περιγράφει τη δυσκολία ροής του. Στα θερμοπλαστικά, μειώνεται με την αύξηση θερμοκρασίας και τον ρυθμό διάτμησης (shear rate).

Το SOLIDWORKS Plastics χρησιμοποιεί συνήθως το μοντέλο Williams–Landel–Ferry (WLF) ή το Carreau–Yasuda για να περιγράψει αυτή τη συμπεριφορά του ιξώδους, λαμβάνοντας υπόψη επίσης:

- Transition Temperature – θερμοκρασία αναφοράς για τους υπολογισμούς.

- Σταθερές του μοντέλου που σχετίζονται με την ευαισθησία του ιξώδους στη θερμοκρασία και στον ρυθμό διάτμησης.

No-Flow Temperature

Η θερμοκρασία αυτή ορίζει το όριο κάτω από το οποίο το λογισμικό θεωρεί ότι το υλικό έχει στερεοποιηθεί και η ροή σταματά.

Τριβές και πτώση πίεσης

Καθώς το υλικό κινείται, τριβές με τα τοιχώματα αφαιρούν ενέργεια και αλλαγές στη διατομή προκαλούν απώλειες πίεσης. Αυτές οι απώλειες συνυπολογίζονται για να προβλεφθεί η απαιτούμενη πίεση έγχυσης.

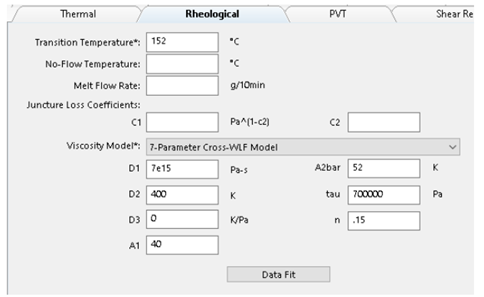

Υπολογισμός ταχύτητας στο μέτωπο ροής

Για να προβλέψει τη συμπεριφορά του υλικού, το SOLIDWORKS Plastics επιλύει την εξίσωση ορμής για ιξώδη, μη-συμπιεστά ρευστά (μορφή της εξίσωσης Navier–Stokes):

Η επίλυση αυτής της εξίσωσης, λαμβάνοντας υπόψη το τοπικό ιξώδες, τις απώλειες πίεσης και τις συνθήκες γεωμετρίας, επιτρέπει στο λογισμικό να υπολογίσει με ακρίβεια την ταχύτητα του υλικού στο melt front σε κάθε χρονικό βήμα της προσομοίωσης. Αυτός ο υπολογισμός είναι κρίσιμος για την πρόβλεψη του χρόνου πλήρωσης και της ομοιομορφίας της ροής.

Εξίσωση ενέργειας

Η θερμοκρασία του υλικού σε κάθε σημείο καθορίζεται από την εξίσωση διατήρησης της ενέργειας. Στην προσομοίωση του SOLIDWORKS Plastics, η εξίσωση αυτή λαμβάνει υπόψη:

- Τη μεταφορά θερμότητας από το θερμό λιωμένο υλικό προς το ψυχρότερο καλούπι μέσω αγωγής.

- Την αύξηση θερμοκρασίας λόγω ιξώδους θέρμανσης (viscous heating), η οποία προκύπτει από την εσωτερική τριβή των μορίων του πολυμερούς όταν υφίστανται διάτμηση.

Θερμοκρασιακές μεταβολές και ιξώδες

Η θερμοκρασία που υπολογίζεται σε κάθε χρονικό βήμα από το θερμικό μοντέλο δεν είναι απλώς μια παθητική πληροφορία, αλλά τροφοδοτεί ξανά το ρευστομηχανικό μοντέλο. Εκεί, η νέα θερμοκρασία χρησιμοποιείται για να αναπροσαρμοστεί το ιξώδες, αφού η ροή του πολυμερούς είναι εξαιρετικά ευαίσθητη στις θερμοκρασιακές μεταβολές.

Με τη σειρά του, το ιξώδες επηρεάζει την αντίσταση που συναντά το υλικό κατά τη ροή, κάτι που μεταβάλλει την κατανομή πίεσης και την ταχύτητα στο melt front. Αυτή η συνεχής ανάδραση μεταξύ θερμικού και ρευστομηχανικού μοντέλου συνεχίζεται σε κάθε επαναληπτικό βήμα επίλυσης, μέχρι να επιτευχθεί σύγκλιση – δηλαδή, η κατάσταση όπου οι υπολογισμοί θερμοκρασίας και ταχύτητας συμφωνούν μεταξύ τους σε αποδεκτό επίπεδο ακρίβειας.

Αυτός ο συνδυασμός θερμικής και ρευστομηχανικής ανάλυσης είναι που επιτρέπει στο SOLIDWORKS Plastics να προβλέψει με αξιοπιστία όχι μόνο πότε και πώς θα γεμίσει η κοιλότητα, αλλά και με ποια θερμοκρασιακή κατανομή θα ολοκληρωθεί η πλήρωση, στοιχείο καθοριστικό για τη μετέπειτα ψύξη και συρρίκνωση.

Modified Tait Equation

Η σχέση πίεσης–όγκου–θερμοκρασίας (PVT) περιγράφει πώς αλλάζει η πυκνότητα του πολυμερούς ανάλογα με τη θερμοκρασία και την πίεση. Το SOLIDWORKS Plastics χρησιμοποιεί την τροποποιημένη εξίσωση Tait, μια εμπειρική μαθηματική σχέση που μπορεί να αποδώσει με μεγάλη ακρίβεια τη συμπεριφορά των πολυμερών τόσο στην υγρή όσο και στη στερεή τους φάση.

Μέσω αυτής, το λογισμικό υπολογίζει:

- Τον όγκο που καταλαμβάνει το υλικό σε κάθε χρονική στιγμή της προσομοίωσης, καθώς η πίεση και η θερμοκρασία μεταβάλλονται.

- Την αναμενόμενη συρρίκνωση κατά την ψύξη, υπολογίζοντας την αλλαγή πυκνότητας από την υγρή στην στερεή φάση.

Πώς συνδέεται με τη συρρίκνωση και το warpage

Κατά την ψύξη, το πολυμερές υφίσταται μείωση όγκου. Αν αυτή η μείωση είναι ομοιόμορφη σε όλη την γεωμετρία, η συρρίκνωση εκδηλώνεται απλώς ως μια συνολική μείωση διαστάσεων. Ωστόσο, στην πράξη, η ψύξη είναι ανομοιόμορφη:

- Περιοχές πιο κοντά στα τοιχώματα του καλουπιού ψύχονται και στερεοποιούνται πιο γρήγορα.

- Εσωτερικές περιοχές παραμένουν θερμότερες για περισσότερο χρόνο και συνεχίζουν να συρρικνώνονται ενώ το εξωτερικό είναι ήδη στερεό.

Αυτή η ανομοιομορφία οδηγεί στην ανάπτυξη υπολειπόμενων εσωτερικών τάσεων. Όταν το εξάρτημα απομακρυνθεί από το καλούπι, αυτές οι τάσεις απορροφούνται μέσω παραμορφώσεων — το φαινόμενο που ονομάζουμε warpage.

Η ακρίβεια του θερμοδυναμικού μοντέλου PVT είναι καθοριστική για την πρόβλεψη αυτών των παραμορφώσεων. Χωρίς σωστά πειραματικά δεδομένα PVT για το συγκεκριμένο υλικό, η προσομοίωση θα δώσει ελλιπή ή παραπλανητικά αποτελέσματα, καθώς η συρρίκνωση εξαρτάται άμεσα από το πόσο και με ποιον ρυθμό μεταβάλλεται η πυκνότητα κατά την ψύξη.

Ο προσανατολισμός των μορίων

Κατά τη ροή του λιωμένου πολυμερούς μέσα στο καλούπι, οι μακριές μοριακές αλυσίδες τείνουν να ευθυγραμμίζονται με τη διεύθυνση ροής. Η διεργασία αυτή δεν είναι απλά ένα τυχαίο φαινόμενο, αλλά επηρεάζεται από τον ρυθμό διάτμησης, τη θερμοκρασία και τη γεωμετρία του καλουπιού. Η συνέπεια αυτής της ευθυγράμμισης είναι η ανάπτυξη ανισοτροπίας στις μηχανικές και θερμικές ιδιότητες του στερεοποιημένου υλικού — δηλαδή, το υλικό παρουσιάζει διαφορετική συμπεριφορά παράλληλα και κάθετα στη διεύθυνση ροής.

Ιδιότητες που λαμβάνονται υπόψη στη προσομοίωση

Για να αναπαραστήσει αυτή την ανισοτροπία, το SOLIDWORKS Plastics λαμβάνει υπόψη θερμομηχανικές ιδιότητες σε δύο κύριες διευθύνσεις:

- Μέτρο ελαστικότητας: E1E_1E1 (παράλληλα στη ροή), E2E_2E2 (κάθετα στη ροή).

- Λόγος Poisson: περιγράφουν πώς η παραμόρφωση σε μία διεύθυνση προκαλεί παραμόρφωση σε άλλες.

- Συντελεστής θερμικής διαστολής: δείχνουν πώς μεταβάλλεται η διάσταση του υλικού με τη θερμοκρασία, παράλληλα και κάθετα στη ροή.

Ρόλος στην παραμόρφωση και στο warpage

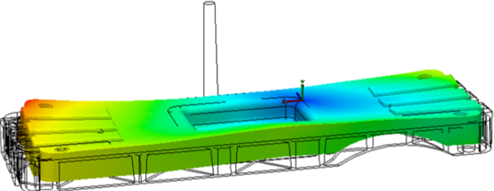

Αν η συρρίκνωση και η θερμική διαστολή δεν είναι ίδιες σε όλες τις διευθύνσεις, τότε κατά την ψύξη δημιουργούνται εσωτερικές τάσεις. Αυτές οι τάσεις, συνδυασμένες με τις μηχανικές ιδιότητες του υλικού, οδηγούν σε μη ομοιόμορφη παραμόρφωση (warpage), όπου το τελικό εξάρτημα αποκλίνει από το ιδανικό του σχήμα.

Η ενσωμάτωση αυτών των θερμομηχανικών δεδομένων στην προσομοίωση είναι απαραίτητη για ακριβή πρόβλεψη του τελικού σχήματος. Χωρίς την πληροφορία για την ανισοτροπία, το λογισμικό θα υπέθετε ισότροπη συμπεριφορά, κάτι που μπορεί να υποεκτιμήσει ή να αγνοήσει κρίσιμες παραμορφώσεις.

Η πορεία από τη μεταβολή διαστάσεων έως την τελική παραμόρφωση του εξαρτήματος μπορεί να περιγραφεί σε τέσσερα στάδια:

- Ανισότροπη συρρίκνωση – οι διαφορετικές μηχανικές και θερμικές ιδιότητες κατά μήκος και κάθετα στη ροή οδηγούν σε μη ομοιόμορφη μείωση όγκου.

- Δημιουργία εσωτερικών τάσεων – καθώς το εξάρτημα ψύχεται ανομοιόμορφα, αναπτύσσονται τάσεις μέσα στη δομή του υλικού.

- Εκτόνωση μετά την αφαίρεση – όταν το εξάρτημα απομακρυνθεί από το καλούπι, οι τάσεις εκτονώνονται.

- Warpage – η εκτόνωση αυτή οδηγεί σε ορατή παραμόρφωση του τελικού κομματιού.

Η προσομοίωση στο SOLIDWORKS Plastics δεν είναι μια γραμμική διαδικασία, αλλά μια κυκλική, αλληλεπιδραστική επίλυση που συνδυάζει όλα τα φυσικά μοντέλα που περιγράψαμε στα προηγούμενα κεφάλαια.

Η διαδικασία εκτελείται ως εξής:

- Υπολογισμός ροής και πιέσεων – με βάση την εξίσωση ορμής και τα δεδομένα γεωμετρίας, το λογισμικό υπολογίζει την κατανομή ταχυτήτων, τις τοπικές πιέσεις και την πτώση πίεσης κατά μήκος του καλουπιού.

- Υπολογισμός θερμοκρασιών – εφαρμόζεται η εξίσωση ενέργειας για να υπολογιστεί η μεταφορά θερμότητας, τόσο λόγω αγωγής και συναγωγής, όσο και λόγω ιξώδους θέρμανσης (viscous heating).

- Ενημέρωση ιξώδους και ιδιοτήτων – οι νέες θερμοκρασίες και ρυθμοί διάτμησης ενημερώνουν το ιξώδες μέσω του μοντέλου WLF ή Carreau–Yasuda, ενώ ταυτόχρονα προσαρμόζονται οι θερμομηχανικές και θερμοδυναμικές ιδιότητες.

- Έλεγχος σύγκλισης – ελέγχεται αν οι υπολογισμένες τιμές (π.χ. ταχύτητες, πιέσεις, θερμοκρασίες) έχουν σταθεροποιηθεί μέσα σε αποδεκτό όριο σφάλματος. Αν όχι, τα αποτελέσματα της τρέχουσας επανάληψης γίνονται είσοδος για τον επόμενο κύκλο υπολογισμών.

Επανάληψη μέχρι σύγκλισης – ο κύκλος συνεχίζεται μέχρι να επιτευχθεί αριθμητική σταθερότητα, ώστε να διασφαλιστεί ότι η λύση είναι αξιόπιστη.

Με αυτή τη διαδικασία, το SOLIDWORKS Plastics μπορεί να προβλέψει με ακρίβεια κρίσιμες παραμέτρους όπως:

Συμπεριφορά ροής

- Ταχύτητα ροής στο μέτωπο (flow front) και κατεύθυνση πλήρωσης.

- Χρόνος πλήρωσης της κοιλότητας.

Απαιτήσεις μηχανής και διεργασίας

- Μέγιστη πίεση έγχυσης.

- Δύναμη κλεισίματος για την αποφυγή ανοίγματος του καλουπιού.

Θερμικές συνθήκες

- Τοπική και συνολική θερμοκρασία του πολυμερούς.

- Επίδραση θερμοκρασίας στην ποιότητα επιφάνειας και συγκόλληση στρώσεων.

Ποιότητα προϊόντος

- Θέσεις συγκολλήσεων (Weld Lines).

- Περιοχές παγιδευμένου αέρα (Air Traps).

Διαστασιακή ακρίβεια και παραμόρφωση

- Συρρίκνωση (Shrinkage) σε κάθε κατεύθυνση.

- Παραμόρφωση (Warpage) στο τελικό κομμάτι.

Σύνθετες ιδιότητες υλικών (για ενισχυμένα πολυμερή)

- Προσανατολισμός ινών και η επίδρασή του στην αντοχή και ακαμψία.

Η αλληλεπίδραση αυτών των υπολογισμών δίνει στον μηχανικό μια ολοκληρωμένη εικόνα για το πώς θα συμπεριφερθεί το πολυμερές στο καλούπι, πριν ακόμη κοπεί μέταλλο ή παραγγελθεί υλικό.

Σημείωση

Οι δυνατότητες του SOLIDWORKS Plastics εξαρτώνται από την έκδοση (Standard, Professional, Premium). Στις πιο προηγμένες εκδόσεις, ο χρήστης μπορεί να επωφεληθεί από πρόσθετα εργαλεία, όπως ο υπολογισμός της απόδοσης των καναλιών ψύξης, η προσομοίωση πολλαπλών υλικών (overmolding, two-shot molding) ή η ανάλυση προσανατολισμού ινών σε ενισχυμένα πολυμερή.

Το SOLIDWORKS Plastics δεν είναι απλώς ένα εργαλείο “πλήρωσης” καλουπιού. Πίσω από κάθε προσομοίωση κρύβεται ένας συνδυασμός ρευστομηχανικών, θερμικών και θερμομηχανικών υπολογισμών που αλληλεπιδρούν συνεχώς.

Η κατανόηση αυτών των μηχανισμών επιτρέπει την πιο σωστή εισαγωγή δεδομένων υλικού, μειώνει τα σφάλματα πρόβλεψης και οδηγεί σε καλύτερο σχεδιασμό προϊόντων και καλουπιών.

Όσο πιο πιστά αντικατοπτρίζει το μοντέλο την πραγματική συμπεριφορά του υλικού, τόσο πιο κοντά θα είναι η προσομοίωση στην πραγματικότητα.